Tipos de Impresión 3D

La impresión 3D ha evolucionado significativamente en los últimos años, dando lugar a diversas tecnologías que se adaptan a diferentes necesidades y aplicaciones. En esta página, exploramos los principales tipos de impresión 3D, sus características, ventajas y las industrias donde más se utilizan.

| Tecnología | Precisión | Materiales | Aplicaciones |

|---|---|---|---|

| FDM | Moderada | Filamentos plásticos | Prototipos, piezas funcionales |

| SLA y DLP | Alta | Resinas | Diseño, joyería |

| SLS | Alta | Polvos plásticos | Ingeniería, industria |

| DMLS. | Muy Alta | Polvos metálicos | Aeroespacial, automoción |

FDM: La Tecnología de Impresión 3D Más Accesible y Eficiente para Creaciones en Tres Dimensiones

El FDM (Fused Deposition Modeling) se ha consolidado como una de las tecnologías de impresión 3D más populares y ampliamente utilizadas en diversos sectores, gracias a su accesibilidad, facilidad de uso y costo relativamente bajo. Este proceso de fabricación aditiva permite la creación de objetos tridimensionales a partir de materiales plásticos mediante la extrusión de filamentos. A través de un sistema de capas sucesivas, FDM puede transformar diseños digitales complejos en productos tangibles, lo que lo convierte en una opción preferida tanto para prototipos rápidos como para producción en pequeña escala.

"La tecnología FDM emplea filamentos plásticos que se funden a altas temperaturas para ser depositados de manera controlada y precisa sobre una plataforma de impresión."

A medida que el filamento se extruye, este se va solidificando rápidamente, creando la estructura del objeto capa por capa. Entre los materiales más comunes utilizados en la impresión FDM se incluyen plásticos como PLA, ABS y PETG, cada uno con propiedades específicas que los hacen adecuados para diferentes aplicaciones.

Los materiales más usados con FDM

El PLA (ácido poliláctico) es uno de los filamentos más populares en la impresión 3D FDM debido a su facilidad de uso, bajo costo y baja emisión de olores durante el proceso de impresión. Es ideal para la creación de modelos detallados y productos ecológicos ya que está hecho a partir de recursos renovables, como el almidón de maíz

El ABS (acrilonitrilo butadieno estireno) es otro material muy utilizado en la impresión 3D con FDM debido a su alta resistencia y durabilidad. Este filamento es adecuado para crear piezas que requieren un mayor nivel de resistencia al calor y a los impactos, como componentes mecánicos o productos de uso industrial. Aunque su uso puede generar más emisiones de olores durante la impresión, el ABS sigue siendo una excelente opción para aplicaciones que demandan alta resistencia y estabilidad

El PETG (tereftalato de polietileno glicol) es otro filamento popular en la impresión FDM. Este material combina las propiedades del PET (usado en botellas de plástico) con las ventajas del glicol, ofreciendo una excelente resistencia a los impactos y a la humedad. El PETG es ideal para la fabricación de piezas que necesiten resistencia química y propiedades mecánicas mejoradas, y se ha convertido en una opción preferida para crear piezas transparentes o con acabados brillantes

En resumen, el FDM no solo destaca por ser una de las tecnologías más asequibles y accesibles dentro del campo de la impresión 3D, sino también por la versatilidad que ofrecen los materiales que utiliza, como el PLA, ABS y PETG, cada uno de ellos adecuado para diferentes aplicaciones dependiendo de sus características. Esta flexibilidad hace que la impresión 3D FDM sea una opción preferida tanto por aficionados como por profesionales que buscan una tecnología eficiente, económica y capaz de producir piezas de alta calidad.

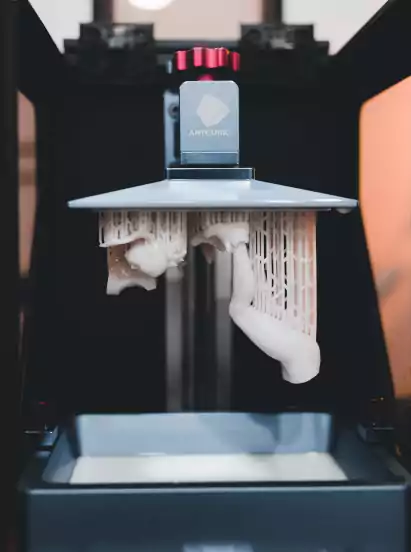

SLA y DLP: Tecnologías de Impresión 3D para Alta Precisión y Detalles Finos

Las tecnologías SLA (Stereolithography Apparatus) y DLP (Digital Light Processing) son conocidas por su capacidad para crear modelos extremadamente detallados y precisos. Ambas utilizan resinas fotosensibles que se curan capa por capa, mediante un láser o una fuente de luz digital, respectivamente.

A través de un proceso de fotopolimerización, donde una resina líquida se solidifica cuando es expuesta a luz, tanto SLA como DLP ofrecen una calidad de impresión superior para aplicaciones que requieren un alto nivel de detalle y acabados suaves.

El proceso de SLA utiliza un láser ultravioleta para curar la resina, mientras que el DLP emplea una luz proyectada a través de un proyector digital para curar toda una capa de resina a la vez. Ambas tecnologías permiten obtener superficies lisas y detalles finos que no pueden ser logrados con tecnologías como FDM. Son comunes en industrias como la joyería, la odontología, la medicina y el diseño industrial. Además, tanto SLA como DLP ofrecen una resolución más alta que otras tecnologías de impresión 3D, lo que resulta en una calidad de impresión superior.

Materiales Comunes Usados en SLA y DLP

Resina estándar: Es la resina más comúnmente utilizada en ambas tecnologías, perfecta para la creación de prototipos rápidos y detalles de alta resolución. La resina estándar proporciona una excelente precisión, pero es menos resistente que otros tipos de resinas.

Resina flexible: Ideal para aplicaciones que requieren piezas con cierta elasticidad o capacidad de flexión. Es común en la creación de componentes como gomas o piezas móviles en la ingeniería y el diseño de productos.

Resina dental: Usada en la creación de modelos dentales de alta precisión. Esta resina está especialmente diseñada para soportar los requisitos de la odontología y es biocompatible, lo que la hace adecuada para su uso en implantes y otros dispositivos médicos.

En resumen, las tecnologías SLA y DLP ofrecen una alta precisión y resolución para aplicaciones que requieren modelos con detalles finos y acabados suaves. Con una variedad de materiales disponibles, desde resinas estándar hasta opciones especializadas, ambas tecnologías se han convertido en opciones preferidas en industrias que necesitan prototipos de alta calidad, moldes o piezas complejas.

SLS y DMLS: Tecnologías de Impresión 3D para Piezas Funcionales y Complejas

Las tecnologías SLS (Selective Laser Sintering) y DMLS (Direct Metal Laser Sintering) son ampliamente reconocidas por su capacidad para fabricar piezas funcionales y de alta resistencia. Mientras que SLS utiliza polvo de materiales plásticos, como nylon, DMLS se enfoca en metales, como acero inoxidable, titanio y aluminio. Ambos procesos fusionan el material capa por capa mediante un láser, permitiendo la creación de piezas fuertes, duraderas y con geometrías complejas sin necesidad de estructuras de soporte.

El proceso de SLS es eficiente, ya que el polvo no fusionado actúa como soporte durante la impresión. Esto permite imprimir piezas complejas sin estructuras adicionales, lo que reduce el tiempo de postprocesamiento. DMLS, por su parte, ofrece la capacidad de crear piezas metálicas de alta resistencia, ideales para aplicaciones industriales como componentes aeronáuticos, automotrices y médicos. Ambas tecnologías son altamente valoradas por la fabricación de piezas funcionales y de producción final, especialmente cuando se requieren materiales duraderos y detallados.

Materiales Comunes Usados en SLS y DMLS

Nylon: El material más comúnmente utilizado en SLS es el nylon, debido a su alta resistencia, flexibilidad y durabilidad. Ideal para piezas funcionales que requieren resistencia al desgaste, abrasión e impactos. El nylon también permite la creación de piezas detalladas con gran precisión.

Poliamida cargada con vidrio: Una variante del nylon, esta poliamida está cargada con partículas de vidrio que mejoran la rigidez y la resistencia térmica de las piezas, ideal para aplicaciones que requieren mayor resistencia a altas temperaturas y fatiga mecánica.

Metales (DMLS): Los metales utilizados en DMLS, como acero inoxidable, titanio y aluminio, ofrecen una resistencia excepcional y son ideales para aplicaciones industriales de alta exigencia. Estas piezas son altamente precisas y duraderas, lo que las convierte en opciones preferidas en la ingeniería avanzada.

En resumen, las tecnologías SLS y DMLS son opciones eficientes y de alta calidad para la fabricación de piezas funcionales y complejas. La capacidad de crear piezas sin estructuras de soporte y la variedad de materiales disponibles, tanto plásticos como metales, hacen de estas tecnologías una excelente opción para diversas industrias que requieren piezas duraderas, de alta precisión y con geometrías complejas.

Impresión 3D por Inyección de Materiales: Precisión y Versatilidad en la Fabricación

La Impresión 3D por Inyección de Materiales es una tecnología avanzada de fabricación aditiva que permite producir piezas altamente detalladas y con acabados suaves. Este proceso utiliza una serie de cabezales de inyección para depositar material fundido, capa por capa, sobre una plataforma de construcción. La tecnología se destaca por su capacidad para trabajar con una variedad de materiales, incluidos plásticos, cerámicas y metales, lo que la hace adecuada para aplicaciones que requieren precisión y versatilidad.

El proceso de inyección de materiales en impresión 3D permite crear piezas con detalles complejos, gracias a su alta precisión y capacidad para aplicar diferentes tipos de material en una sola pieza. Esto permite a los diseñadores combinar diferentes características, como la rigidez y flexibilidad, en una sola pieza. Aunque este proceso puede ser más costoso que otras tecnologías de impresión 3D, la calidad de los acabados y la capacidad para imprimir con una amplia variedad de materiales hacen que la inyección de materiales sea ideal para aplicaciones industriales, de investigación y de prototipado de alto rendimiento.

Materiales Comunes Usados en Inyección de Materiales

PLA: El PLA es uno de los materiales más utilizados en la inyección de materiales debido a su facilidad de uso, bajo costo y baja emisión de olores. Este material es ideal para prototipos y modelos que requieren un acabado detallado y suave, ya que se puede utilizar para crear piezas complejas con precisión.

ABS: El ABS es un material duradero que se utiliza en la inyección de materiales para aplicaciones que requieren alta resistencia y durabilidad. Es adecuado para piezas funcionales y productos que estarán expuestos a condiciones de uso más exigentes, como componentes mecánicos o piezas industriales.

Metales: La inyección de metales es una tecnología avanzada que permite la creación de piezas metálicas con una alta precisión y resistencia. Los metales como el acero inoxidable, el titanio y el aluminio son comunes en aplicaciones industriales de alta calidad, como la fabricación de herramientas, maquinaria y componentes aeroespaciales.

En resumen, la impresión 3D por inyección de materiales es una tecnología poderosa que permite la creación de piezas con acabados de alta calidad y detalles precisos. Su capacidad para trabajar con diversos materiales, desde plásticos hasta metales, y su precisión en la creación de geometrías complejas la convierten en una opción valiosa para sectores industriales, investigación y prototipado avanzado.

Conclusión

Cada tecnología de impresión 3D ofrece características únicas que se adaptan a diferentes proyectos y necesidades. Te invitamos a explorar más sobre aplicaciones de impresión 3D en nuestra web.